CS 2019.02.01.10

Files > Conference Series > 2019 > Humboldt Kolleg 2019

Bionatura Conference Series Vol 2. No 1. 2019

“Breaking Paradigms: Towards a Multi-, Inter- and Transdisciplinary Science” In commemoration of the 250th Anniversary of Alexander von Humboldt

Diseño de una planta para la producción de etanol a partir de la caña de azúcar: aplicación en la zona Norte de Ecuador

Design of a plant for ethanol production from sugarcane: application to the north zone of Ecuador

Marvin Ricaurte (*), Santiago Luna, Shary Mosquera, Jordy Sarmas, Jeremee Zenteno, Alfredo Viloria

Disponible en: http://dx.doi.org/10.21931/RB/CS/2019.02.01.10

RESUMEN

El etanol es una opción tecnológica para la formulación de combustibles alternativos, que reduzcan las emisiones de gases contaminantes y contribuyan a disminuir el consumo de combustibles líquidos provenientes de hidrocarburos fósiles. En Ecuador se impulsa el uso de biocombustibles, que contienen etanol anhidro proveniente de fuentes agrícolas. En este trabajo se presenta el diseño de una planta para producir etanol a partir de la fermentación de la caña de azúcar, con una capacidad de procesamiento de 315.000 toneladas/año, que permite obtener 25,87 millones de litros anuales de etanol anhidro. Las estimaciones económicas preliminares indican la rentabilidad del proyecto.

Palabras claves: etanol, caña de azúcar, biocombustible, Ecuador.

ABSTRACT

Ethanol is a technological option for formulation of alternative fuels, which reduces the emissions of greenhouse gases and contributes to lower the consumption of liquid fuels from fossil hydrocarbons. In Ecuador, the use of biofuels is encouraged, which contain anhydrous ethanol obtained from agricultural sources. This paper presents the design of a plant to produce ethanol from the fermentation of sugarcane, with a processing capacity of 315,000 tons/year, allowing obtain 25.87 million liters of anhydrous ethanol per year. Preliminary economic estimates indicate the profitability of the project.

Keywords: ethanol, sugarcane, biofuel, Ecuador.

INTRODUCCIÓN

La producción de etanol a partir de la caña de azúcar surge como respuesta a dos problemáticas importantes, la primera es el declive que está sufriendo la industria azucarera a nivel mundial, debido principalmente a la disminución del consumo de azúcar; y segundo los países con tradición en el cultivo y procesamiento de la caña de azúcar han estado evaluando alternativas para valorizar las tierras cultivadas 1. Uno de los potenciales usos es la producción de etanol, ya que a partir de este compuesto es posible formular combustibles alternativos, de alta calidad y amigables con el ambiente. El etanol se puede emplear puro o como aditivo (a diferentes proporciones etanol – gasolina), para mejorar el octanaje de la gasolina 2.

Una de las principales ventajas del uso del etanol como biocombustible es la baja emisión de contaminantes (ej.: monóxido de carbono, alquenos, aromáticos y particulados) en comparación con los combustibles tradicionales. Diferentes esfuerzos se han realizado a nivel mundial para masificar los combustibles alternativos. En Ecuador desde el año 2010 se ha impulsado la gasolina “Ecopaís”, un combustible formulado con la adición de alcohol anhidro (5 %v/v de etanol), como reemplazo a las naftas de alto octanaje 3. Además de promover el uso de combustibles amigables con el ambiente, uno de los objetivos es dinamizar la economía del sector cañicultor, garantizando el mercado del etanol anhidro producido a partir de la fermentación de la caña de azúcar. En el año 2018 el consumo de la gasolina “Ecopaís” representó el 56,3 % de la demanda nacional de gasolinas para el sector transporte, con tendencia a continuar incrementándose en los próximos años 4.

En Ecuador la producción de etanol se basa en la fermentación de la caña de azúcar, estando a cargo de tres grandes destilerías y varios productores artesanales, que no lograrían satisfacer la demanda proyectada de etanol; de allí surge la necesidad de evaluar opciones para incrementar la oferta de etanol en el mercado ecuatoriano 4. En este trabajo se presenta un estudio de pre visualización sobre el diseño de una planta para la producción de etanol anhidro (grado carburante) a partir de la caña de azúcar. La ubicación potencial de la planta es en el cantón Ibarra, provincia de Imbabura (Ecuador). La selección de la ubicación se fundamentó en la disponibilidad de servicios básicos, la experiencia operacional y la cadena de suministros existentes en la zona sobre el cultivo y procesamiento de la caña de azúcar 5.

BASES DE DISEÑO

Capacidad de la planta

315.000 toneladas/año. Para establecer dicha capacidad se toma en cuenta el potencial cañicultor y las hectáreas sembradas en la zona donde estará ubicada la planta 5.

Factor de servicio

Se considera un tiempo de operación de 300 días al año con jornadas laborales de 24 horas al día. Se contempla dos meses de mantenimiento de la planta durante abril y mayo, donde la cosecha de caña de azúcar disminuye 5. Por tanto, el factor de servicio es 0,822; representando la fracción de un año calendario en la cual la planta está operativa.

Características de la materia prima

La Tabla 1 muestra la composición másica de la caña de azúcar, donde el contenido total de azúcares (sacarosa y dextrosa) es 13,92 %m/m.

Tabla 1. Composición de la caña de azúcar 6

Especificaciones del producto final

Está basada en la norma NTE INEN 2478 7, donde se establece que el etanol anhidro (grado carburante) debe tener un contenido de alcohol mínimo del 99,6 % m/m.

Selección de la tecnología

El proceso de producción de etanol anhidro a partir de la caña de azúcar consta de cuatro etapas principales 8:

- Acondicionamiento: incluye la molienda, extracción del jugo de caña, clarificación y concentración del jugo hasta 24 °Brix (190 g/L).

- Fermentación: existen diferentes opciones para llevar a cabo la fermentación del jugo de caña de azúcar, siendo la fermentación simple con levaduras el proceso más utilizado 9, que permite obtener etanol, dióxido de carbono y agua.

- Separación y deshidratación: se realiza en dos columnas e incluye la destilación azetrópica con ciclohexano como agente másico de arrastre. Como subproductos se obtiene vinaza y residuos de destilación.

- Almacenamiento: el etanol anhidro se debe almacenar en tanques con atmósfera inerte para evitar pérdidas por evaporación a las condiciones de almacenamiento, debido facilidad con que este alcohol se evapora (alta volatilidad) 10.

Rendimientos

En este estudio se consideran rendimientos de 87,83 Kg de azúcar (11) y 85 L de etanol 6 por cada tonelada de caña de azúcar.

Perdidas de azúcar global en el proceso

14,14 % 12. Se considera la perdida de azúcar en las diferentes etapas del proceso, principalmente durante la extracción del jugo de caña y la fermentación.

Insumos

cal (aglomerante y clarificante del jugo de caña), levadura, peptona y ácido sulfúrico (proceso de fermentación), y ciclohexano (proceso de destilación azeotrópica).

Factor de sobrediseño

10 %. Se refiere al exceso en el tamaño de los equipos, considerado incrementos de producción en la planta con la misma infraestructura.

DESCRIPCIÓN DEL PROCESO

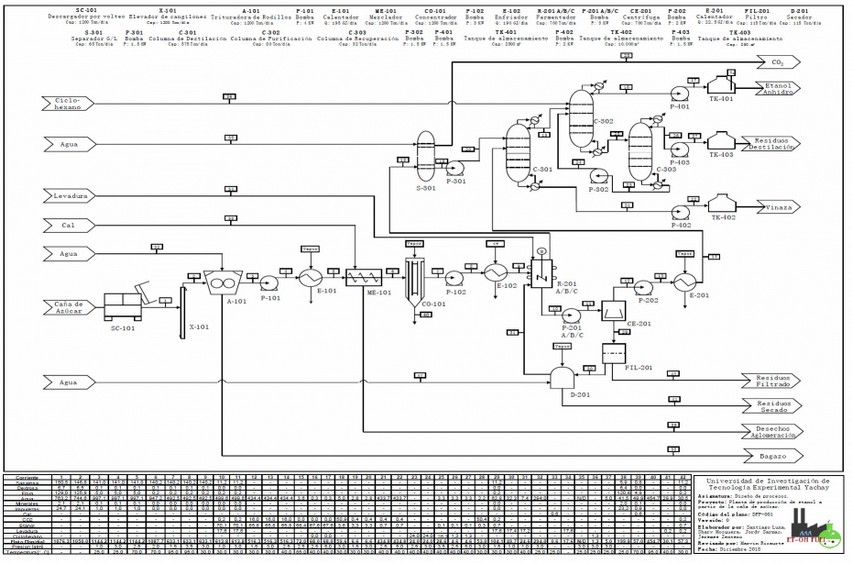

La Figura 1 muestra el diagrama de flujo de proceso (DFP) de la planta, que se divide en cuatro secciones:

1. Sección de tratamiento: engloba las operaciones unitarias desde la recepción de la caña de azúcar hasta el fermentador.

2. Sección de fermentación: incluye al fermentador y los equipos que se utilizan para recuperar la levadura.

3. Sección de destilación: incluye las operaciones llevadas a cabo para separar el etanol de los demás componentes, hasta alcanzar la especificación deseada.

4. Sección de almacenamiento: consta de los contenedores de productos, subproductos y desechos.

El proceso empieza con la recepción de la materia prima. Diariamente 1050 Ton de caña de azúcar se procesan en el descargador por volteo SC-101 y ascienden por el elevador de cangilones X-101 hasta una altura de 5 m. Luego, la caña pasa a una trituradora de rodillos A-101, en la cual se extrae el jugo; se agrega agua para favorecer la extracción y disminuir las pérdidas de azúcar. La corriente que contiene el jugo de caña continua en el proceso, mientras que el bagazo húmedo es desechado.

Posteriormente, el jugo pasa por la bomba P-101 que transfiere el fluido hasta el intercambiador de calor E-101, donde la temperatura se eleva a 70 °C antes de entrar al mezclador ME-101. En el mezclador, se agrega cal para promover la precipitación de desechos sólidos, el efluente de esta operación contiene principalmente agua y azúcares disueltas. Para alcanzar la especificación deseada en el jugo clarificado (24 °Brix), la corriente pasa al concentrador CO-101, donde el líquido se somete a ebullición a temperatura controlada (95 °C). Luego, el jugo concentrado es desplazado por una bomba P-102 hasta el intercambiador de calor E-102, que disminuye la temperatura hasta 30 °C, e ingresa a la batería de fermentadores R-201 A/B/C. La fermentación se realiza por cargas, con tiempo de residencia de 48 horas y a agitación constante (150 rpm).

Figura 1. Diagrama de flujo de proceso

Del proceso de fermentación, se obtiene una corriente líquida con 13 %m/m de etanol, que pasa a la centrifugadora CE-201, donde se le separa la levadura, que es tratada con el filtro de líquidos FIL-201 y un secador D-201, antes de ser recirculada a los fermentadores. Para mantener la relación óptima entre jugo clarificado y levadura en los fermentadores, es necesario restituir las pérdidas de levadura en el proceso. Los vapores de la fermentación son tratados en la torre de absorción S-301, con la finalidad de recuperar el etanol vaporizado durante la fermentación. La corriente líquida con etanol es impulsada por la bomba P-301 hasta la columna de destilación C-301, donde se obtiene etanol potable (95,0 % m/m) y vinaza. Esta corriente es enviada a la columna de purificación C-302 con ciclo hexano (destilación azeotrópica), donde se obtiene etanol anhidro (99,6 % m/m).

El ciclohexano es recuperado en la columna C-303 y recirculado a la columna de purificación C-302. Finalmente, el etanol anhidro, la vinaza y los residuos de destilación son almacenados en tanques TK-401, TK-402 y TK-403, respectivamente. El despacho de etanol anhidro se realizará a granel en camiones cisternas de 33.000 L y será entregado directamente en las plantas de distribución de combustibles a nivel nacional, donde se realizan las mezclas para la formulación de la gasolina “Ecopaís”.

ESTUDIO ECONÓMICO PRELIMINAR

El estudio de factibilidad económica (clase V) busca analizar la rentabilidad del proyecto en el tiempo. La estimación de costo de capital para la instalación y puesta a punto de la planta es de aproximadamente 68,8 MMSUD, tomando como referencia proyectos similares en países tropicales 13. Para realizar el análisis de flujo de caja se realizaron las siguientes consideraciones:

o Precio de venta del etanol anhidro 4: 0,83 USD/L.

o Costo de adquisición de la caña de azúcar 5: 30,75 USD/Ton.

o Se incluye en los pasivos el costo asociado a: consumo eléctrico de los equipos, compras de materia prima, pago de mano de obra, entre otros.

o Tiempo de vida útil de la planta: 30 años.

o Indicadores económicos 14: valor presente neto (VPN) y tasa interna de retorno (TIR).

El valor presente neto es 8,12 MMUSD y la tasa interna de retorno es 12,00 %. Estos valores demuestran la factibilidad económica del proyecto. Sin embargo, un aspecto que influye significativamente en la economía de este tipo de proyectos es el precio de venta del etanol anhidro, el cual ha sido objeto de discusión entre los productores de etanol y el ministerio con competencia en el sector hidrocarburos, con la finalidad de establecer un precio que promueva el desarrollo del sector económico asociado al procesamiento de la caña de azúcar y se pueda producir en el país los volúmenes de etanol requeridos para la formulación de la gasolina “Ecopaís”.

CONCLUSIONES Y PERSPECTIVAS

La producción de etanol a partir de la caña de azúcar es una alternativa para la valorización de la caña de azúcar, mediante su empleo como aditivo en la formulación de biocombustibles. En Ecuador se comercializa la gasolina “Ecopaís”, que contiene 5 % v/v de etanol y las tendencias del consumo de combustibles evidencian un incremento potencial en los próximos años, de allí la necesidad de identificar nuevas fuentes de etanol en el país. En este trabajo se desarrolló un estudio de pre factibilidad para el diseño de una planta de producción de etanol considerando la fermentación de la caña de azúcar. Se evidenció la rentabilidad económica del proyecto.

Estudios posteriores son necesarios para realizar un análisis fluido mecánico de la infraestructura propuesta que permita determinar el consumo de energía del proceso y el calor intercambiado en los equipos. Adicionalmente, se recomienda evaluar la factibilidad técnico-económica de valorizar los residuos generados en el proceso (principalmente bagazo, vinaza y CO2), lo cual podría representar ingresos adicionales al proyecto.

AGRADECIMIENTOS

Se agradece a la Escuela de Ciencias Químicas e Ingeniería de la Universidad Yachay Tech (Ecuador), por el apoyo en la realización de esta investigación.

REFERENCIAS

1. Rajaeifar M.; Sadeghzadeh S.; Tabatabaei M.; Aghbashlo M.; Mahmoudi S., (2019). A review on beet sugar industry with a focus on implementation of waste-to-energy strategy for power supply. Renewable and Sustainable Energy Reviews 103, 423-442. (doi: 10.1016/j.rser.2018.12.056).

2. Baird C.; Cann M., (2012). Environmental chemistry. 5th Ed. W.H Freeman and Company. New York: USA. (ISBN: 978-1-4292-7701-4).

3. Cevallos J., (2016). Estimating road transport fuel consumption in Ecuador. Energy Policy 92, 359-368. (doi: 10.1016/j.enpol.2016.02.008).

4. Petroecuador EP (2018). Informe de Gestión – Rendición de Cuentas 2018. (Disponible en: https://www.eppetroecuador.ec/wp-content/uploads/downloads/2019/02/INFORME-RENDICION-DE-CUENTAS-2018-SIDOC.pdf)

5. Ministerio de Agricultura, Ganadería, Acuacultura y Pesca (2016). La política agropecuaria ecuatoriana: hacia el desarrollo territorial rural sostenible 2015-2025, II parte. (ISBN: 978-9942-22-019-6).

6. Dias M.; Ensinas A.; Nebra S.; Filho R.; Rossell C.; Wolf M., (2009). Production of bioetanol and other bio-based materials from sugarcane bagasse: integration to conventional bioetanol production process. Chem. Eng. Res. Des. 87, 1206-1216. (doi: 10.1016/j.cherd.2009.06.020).

7. Instituto Ecuatoriano de Normalizacion (INEN), (2009). Etanol anhidro. Requisitos. Norma Técnica Ecuatoriana NTE INEN 2478:2009. (Disponible en: www.normalización.gob.ec).

8. Vohra M.; Manwar J.; Manmode R.; Padgilwar S.; Patil S., (2014). Bioethanol production: feedstock and current technologies. J. Environmental Che. Eng. 2(1), 573-584. (doi: 10.1016/j.jece.2013.10.0013).

9. Zabed H.; Faruq G.; Sahu J.; Azirun M.; Hashim R.; Boyce A., (2014). Bioethanol production from fermentable sugar juice. The Scientific World Journal, volume 2014, Article ID 957102, 11 pages. (doi: 10.1155/2014/957102).

10. Perry R.; Green W., (1997) Perry’s Chemical Engineering Handbook. 7th Ed. McGraw-Hill. New York: USA. (ISBN: 0-07-049841-5).

11. Lara D.; Cobos C.; Cardoso D.; Villacis J., (2018). Productividad del cultivo de caña de azúcar (saccharum officinarum) en Ecuador bajo un enfoque econométrico. Revista Observatorio de la Economía Latinoamericana. (Disponible en: https://www.eumed.net/rev/oel/2018/03/cultivo-cana-azucar.html).

12. de Sousa M.; Filho R.; Mantelatto P.; Cavalett O.; Vaz C.; Bonomi A.; Lima M, (2015). Sugarcane processing for etanol and sugar in Brazil. Environmental Development 15, 35-51. (doi: 10.1016/j.envdev.2015.03.004).

13. Ohimain E., (2010). Emerging bio-ethanol projects in Nigeria: their opportunities and challenges. Energy Policy 38, 7161-7168. (doi: 10.1016/j.enpol.2010.07.038).

14. Towler G.; Sinnott R., (2013). Chemical engineering design: principles, practice, and economics of plant and process design. 2nd Ed. Butterworth-Heinemann – Elsevier. Waltham: USA. (ISBN: 978-0-08-096659-5).

Received: 24 April 2019

Accepted: 21 May 2019

Marvin Ricaurte(*), Santiago Luna, Shary Mosquera, Jordy Sarmas, Jeremee Zenteno, Alfredo Viloria

Escuela de Ciencias Químicas e Ingeniería, Universidad Yachay Tech, Ecuador

(*)autor de correspondencia: [email protected]